مدار کنترل موتور DC. موتور DC چگونه کنترل می شود؟ کنترل موتور DC طراحی و نگهداری موتور DC

موتورهای الکتریکی جریان مستقیمبه طور گسترده در صنعت، حمل و نقل و مناطق دیگر استفاده می شود. واحدهای کنترل موتور کلکتور AWD10 و AWD15 که توسط شرکت داخلی Electronics Laboratory ساخته شده اند، به شما امکان می دهند سرعت و جهت چرخش موتور را با ولتاژ کاری تا 90 ولت کنترل کنید.

CJSC آزمایشگاه الکترونیک، مسکو

موتور شعله ور

کدام اختراع دو یا سه قرن اخیر را به عنوان سرنوشت ساز انتخاب می کنید، اصلی ترین چیزی که تمام رفاه فنی مدرن ما بر آن استوار است؟ شاید باید کف دست را به ماشین بخار داد. بسیاری از چیزهایی که مردم برای هزاران سال رویای آنها را در سر می پروراندند، تقریباً بلافاصله پس از برداشته شدن یک گام اساسی - اختراع قلبی برای مکانیسم ها، یک موتور، یک موتور، محقق می شوند. با او ، کشتی ها کاملاً آرام رفتند ، مردی پرواز را آموخت ، لوکوموتیوهای بخار با "موتور آتشین" فواصل زیادی را بلعیدند ، امکان کشت سریع زمین بزرگ فراهم شد ...

چیز دیگر این است که موتورها عوارض جانبی ناخوشایندی دارند - آنها دما را افزایش می دهند، هوا را با گازهای سمی آلوده می کنند و صدا ایجاد می کنند. با این حال، ما امروز روی دوستدار محیط زیست و بنابراین مرتبط ترین انواع - موتورهای الکتریکی تمرکز خواهیم کرد. به طور دقیق تر، ما واحدهای کنترل موتور DC را در نظر خواهیم گرفت که به شما امکان می دهد سرعت و گشتاور آنها را کنترل کنید. این دستگاه ها هستند که در مقاله مورد بحث قرار خواهند گرفت.

موتورهای DC

تمام موتورهای الکتریکی به دو نوع AC و DC تقسیم می شوند. موتورها جریان متناوببه طور گسترده در صنعت استفاده می شود - آنها ماشین های سنگین، تاسیسات بزرگ و سنگین را نیرو می دهند. جریان مستقیم برای مکانیسمهای کوچکتر و نازکتر مناسب است (به عنوان مثال، الکترونیک فقط میتواند با جریان مستقیم کار کند). موتورهای DC، به ویژه، دستگاههای بیسیم را تغذیه میکنند: ابزارهای الکتریکی یا ماشینهای باتریدار، از جمله وسایل نقلیه الکتریکی مدرن. بدون موتورهای DC، تصور بسیاری از انواع حمل و نقل غیرممکن است: قطارهای الکتریکی، لوکوموتیوهای الکتریکی، تراموا، واگن برقی، مترو. با این حال، آنها همچنین در صنعت استفاده می شوند - به عنوان مثال، ماشین های برش فلز، تجهیزات جوش و بسیاری از دستگاه های دیگر با کمک آنها کار می کنند.

موتورهای DC بسته به اینکه کدام یک از میدان های مغناطیسی ثابت باشد، کلکتور، شیر و پله هستند. شیر و استپر متعلق به کلاس براشلس است. موتورهای براشلس معمولاً به دلیل استفاده از آهنرباهای دائمی گران قیمت در طراحی روتور گران هستند. موتورهای پله ای معمولاً عملکرد انرژی ضعیف و گشتاور کم در سرعت های بالا دارند.

ما مزایای موتورهای کلکتور را لیست می کنیم:

گشتاور بزرگ، توسعه یافته با ابعاد کلی نسبتاً کوچک؛

طیف گسترده ای از تنظیم سرعت چرخش؛

گشتاور شروع بزرگ؛

راندمان بالا تا 90٪.

معایب شامل موارد زیر است:

نیاز به مراقبت و نظارت بر کلکتور و برس ها در کل دوره کارکرد چنین موتور الکتریکی؛

تابش EMI به دلیل جرقه زدن بین برس ها و کموتاتور.

جرم و اینرسی نسبتاً بزرگ آرمیچر که منجر به کاهش سرعت موتور الکتریکی می شود.

واحدهای کنترل موتور کلکتور AWD10 و AWD15

واحدهای کنترل موتور کلکتور تولید شده توسط CJSC Laboratory of Electronics AWD10 و AWD15 دارای اصل عملکرد یکسان بر اساس مدولاسیون عرض پالس (PWM) هستند و برای کنترل سرعت و جهت چرخش موتور با ولتاژ کاری تا 90 ولت طراحی شده اند. .

برنج. یکیواحد کنترل AWD10

شرکت CJSC "Laboratory of Electronics" در سال 2005 توسط فارغ التحصیلان دانشگاه فنی دولتی مسکو تاسیس شد. N. E. Bauman. هدف اصلی فعالیت آن توسعه و ساخت کنترل و ابزار دقیق برای صنعت است. واحدهای کنترل AWD10 (شکل 1)، AWD6 و AWD8 در سال 2006 به عنوان ماژول های کنترل DC مورد استفاده در دستگاه های تولیدی خودمان توسعه یافتند. در سال 2007، پس از یک دوره طولانی آزمایش در شرایط واقعی، این دستگاه ها به صورت سری عرضه شدند. واحد کنترل AWD15 (شکل 2) در پایان سال 2009 به عنوان جایگزینی برای واحدهای کنترل غیرقابل برگشت AWD6 و AWD8 توسعه یافت.

برنج. 2.واحد کنترل AWD15

بسیاری از تنظیمات بلوک AWD10 به شما این امکان را می دهد که به طور انعطاف پذیر آن را با وظایف مختلف تطبیق دهید. کنترلر متناسب-انتگرال-مشتق (PID) اجرا شده بر روی میکروکنترلر با ضرایب قابل تنظیم به شما امکان می دهد تا سرعت موتور را با هر بار، از جمله بارهای متغیر، تثبیت کنید. مانند بازخوردکنترل کننده برای واحد کنترل AWD10، یک سیگنال Back-EMF موتور در زمان کارکرد آن در حالت ژنراتور، یک سیگنال پالس از یک رمزگذار یا یک سنسور هال، یا یک سیگنال آنالوگ از 0 تا 5 ولت را می توان انتخاب کرد. کنترلر PI بر روی میکروکنترلر واحد کنترل AWD15 پیاده سازی شده است و به عنوان بازخورد، فقط از back-EMF موتور استفاده می شود. این امکان تثبیت سرعت چرخش (در سطح 1-5٪) یا حرکت یک جسم را بدون استفاده از عناصر بازخورد اضافی فراهم می کند، که باعث می شود طراحی دستگاه پیچیده نشود. الزامات سختگیرانه ای را برای تثبیت سرعت اعمال کنید.

برای شروع، اجازه دهید نگاهی دقیق تر به یک موتور DC معمولی بیندازیم. هر موتور دارای دو بخش اصلی است - یک روتور و یک استاتور. در یک موتور کلکتور، استاتور یک قسمت ثابت است، از آهنرباهای دائمی (یا در موتورهای مغناطیسی الکتریکی قوی تر) تشکیل شده است. روتور (آرماتور) - می چرخد، با شفت موتور ترکیب می شود و از تعداد زیادی سیم پیچ (حداقل سه) تشکیل شده است. کلکتور (مجموعه برس-کلکتور) وظیفه سوئیچینگ خروجی سیم پیچ های روتور را بر عهده دارد. جریان در چنین موتوری از طریق کنتاکت های کشویی (یا برس ها) به سیم پیچ های روتور تامین می شود. در هر بار فقط یک سیم پیچ وصل می شود و در اثر جریان عبوری، گشتاور موتور را ایجاد می کند.

از نقطه نظر عناصر اصلی مدار، هر موتور را می توان به صورت مدار معادل زیر نشان داد:

هنگامی که موتور به منبع DC متصل است و هنوز شروع به چرخش نکرده است، یک مقاومت معمولی است. یعنی جریان بر اساس قانون اهم و مقاومت سیم پیچ آن از آن عبور می کند. مولفه R غالب است. القایی زمانی شروع به تأثیر می کند که ولتاژ ثابت نباشد، مثلاً اگر موتور توسط سیگنال PWM تغذیه شود.

مقاومت روتور و اندوکتانس به طور کلی بسیار کوچک است. با یک مولتی متر معمولی قابل اندازه گیری است. موتورهای مدل کوچک دارای مقاومت 1-10 اهم هستند. بنابراین، در شروع موتور (زمانی که هنوز شروع به چرخش نکرده است)، جریان بسیار بیشتر از جریان کار موتور است، و اگر موتور برای مدت طولانی ساکن باشد (قطع شده است)، این مقدار زیاد است. جریان می تواند منجر به گرم شدن بیش از حد موتور و خرابی شود.

اندوکتانس سیم پیچ های روتور سعی می کند جریان عبوری از سیم پیچ ها را ثابت نگه دارد. اثر آن تنها زمانی قابل توجه است که ولتاژ تغییر کند. هنگامی که موتور شروع به چرخش می کند، کلکتور شروع به تعویض سیم پیچ های روتور می کند که باعث تغییر ولتاژ می شود. اندوکتانس در این لحظات تلاش می کند تا جریان عبوری از موتور را به دلیل ولتاژ در یک سطح ثابت نگه دارد.

در طول چرخش سیم پیچ روتور، آنها شروع به تولید جریان می کنند (مانند یک ژنراتور) - یک EMF عقب رخ می دهد. هر چه روتور سریعتر بچرخد، EMF پشتی که در سیمپیچها ایجاد میشود، بیشتر میشود و از آنجایی که بر خلاف ولتاژ تغذیه است، جریان مصرفی موتور کاهش مییابد.

در ادامه به نتیجه گیری های زیر نیاز خواهیم داشت:

تا زمانی که موتور شروع به چرخش کند یک مقاومت است

اگر یک ولتاژ در حال تغییر به موتور اعمال کنید (به عنوان مثال PWM)، آنگاه اندوکتانس تأثیر زیادی خواهد داشت، در برابر تغییر جریان از طریق موتور مقاومت می کند.

وقتی موتور می چرخد، یک ژنراتور است و به همین دلیل مصرف جریان کاهش می یابد (ولتاژ حاصل V - Vbemf است).

نحوه اتصال موتور به MK

در این مقاله نحوه استفاده از MK برای کنترل سرعت و جهت چرخش یک موتور DC معمولی را خواهیم فهمید.

برای اینکه موتور کلکتور DC شروع به چرخش کند کافی است ولتاژ خاصی را به آن اعمال کنید. قطبیت این ولتاژ جهت چرخش آن و میزان ولتاژ - سرعت چرخش را تعیین می کند. ولتاژ را نمی توان به طور نامحدود تغییر داد. هر موتور برای محدوده ولتاژ خاصی طراحی شده است. هنگامی که ولتاژ افزایش می یابد، جریان عبوری از موتور افزایش می یابد و شروع به گرم شدن بیش از حد می کند و ممکن است بسوزد. نمودار زیر از یک موتور خاص به وضوح رابطه بین شاخص های اصلی آن را نشان می دهد.

حداکثر قدرت (Torque - torque) موتور در حداکثر جریان می رسد. و وابستگی جریان و گشتاور خطی است. موتور زمانی که بار وجود ندارد (در دور آرام) به حداکثر سرعت خود می رسد، با افزایش بار، سرعت چرخش کاهش می یابد. ولتاژ کاری نامی در پاسپورت موتور مشخص شده است و این نمودار نیز برای آن آورده شده است. اگر ولتاژ را کاهش دهید، سرعت چرخش و سایر نشانگرها نیز کاهش می یابد. به عنوان یک قاعده، زیر 30-50٪ ولتاژ نامی، چرخش موتور متوقف می شود. اگر موتور نتواند شفت را بچرخاند (گیر کرده است) در واقع مقاومت می شود و جریان مصرفی بسته به مقاومت داخلی سیم پیچ های آن به حداکثر مقدار می رسد. یک موتور معمولی برای کار در این حالت طراحی نشده است و ممکن است بسوزد.

بیایید ببینیم که چگونه جریان از بار روی یک موتور واقعی R380-2580 تغییر می کند.

می بینیم که ولتاژ کاری این موتور 12 ولت است، جریان مصرفی تحت بار 1.5 آمپر است. جریان توقف موتور به 8 آمپر می رسد و در چرخش بیکار، جریان مصرفی فقط 0.8 آمپر است.

همانطور که می دانیم پورت میکروکنترلر نمی تواند بیش از 50 میلی آمپر جریان داشته باشد و ولتاژ تغذیه 12 ولت برای آن بسیار زیاد است. برای کنترل موتورها به یک کلید الکترونیکی - یک ترانزیستور نیاز داریم، یک ترانزیستور دوقطبی معمولی NPN را بردارید و طبق موارد زیر وصل کنید. اشتباهطرح.

برای اینکه موتور شروع به چرخش کند، باید جریان کمی به پایه ترانزیستور اعمال شود، سپس ترانزیستور باز می شود و می تواند جریان و ولتاژ بسیار بیشتری را از خود عبور دهد - موتور می چرخد. شایان ذکر است که اگر چنین طرحی را جمع آوری کنیم، پس ترانزیستور خیلی زود از کار می افتد، اگر نه بلافاصله. برای جلوگیری از این اتفاق باید از آن محافظت کرد.

همانطور که می دانیم، یکی از اجزای موتور - اندوکتانس - در برابر تغییر جریان مقاومت می کند. بنابراین وقتی ترانزیستور را می بندیم تا موتور خاموش شود، مقاومت ترانزیستور به شدت افزایش می یابد و عبور جریان از خود را متوقف می کند. با این حال، اندوکتانس در برابر این مقاومت مقاومت می کند و برای حفظ جریان در همان سطح، طبق قانون اهم، ولتاژ روی کلکتور ترانزیستور به شدت شروع به افزایش می کند (حتی می تواند به 1000 ولت برسد، البته برای مدت کوتاهی. زمان) و ترانزیستور خواهد سوخت. برای جلوگیری از این اتفاق باید یک دیود به موازات سیم پیچ های موتور قرار داد که راه را برای ولتاژ معکوس باز کرده و روی سیم پیچ موتور بسته و در نتیجه ترانزیستور را محافظت می کند.

همچنین، تمام موتورهای دائمی یک مشکل دیگر دارند - در حین چرخش، تماس مکانیکی در کلکتور ایده آل نیست، برس ها در حین کار جرقه می زنند و تداخل ایجاد می کنند که می تواند منجر به خرابی میکروکنترلر شود. برای کاهش این تداخل، لازم است از خازن های کوچک متصل به موازات سیم های موتور (تا حد امکان نزدیک به خود موتور) استفاده شود. اینجا فینال است درستمدار (دیود ممکن است لزوماً شاتکی نباشد، اما ترجیح داده می شود).

ترانزیستورهای دوقطبی در حالت باز، مانند دیودها رفتار می کنند (حدود 0.7 ولت روی آنها می افتد). و این به نوبه خود باعث گرم شدن آنها در جریان های بالا و کاهش راندمان مدار کنترل موتور می شود. بنابراین بهتر است موتورها را با ترانزیستورهای اثر میدانی (MOSFET) کنترل کنید. در حال حاضر، آنها بسیار رایج هستند و قیمت پایینی دارند. مقاومت کم آنها در روشنایی به آنها اجازه می دهد تا جریان های بسیار بالا را با حداقل تلفات تغییر دهند. با این حال، آنها نیز معایب خود را دارند. از آنجایی که ماسفت ها دارای ولتاژ هستند، نه جریان (و معمولاً 10 ولت)، یا باید ماسفت های منطقی سفارشی را انتخاب کنید که می توانند تا 1.8..2.5 ولت رانده شوند یا از مدارهای پمپ ولتاژ سفارشی (درایورهای FET) استفاده کنید. نحوه انتخاب ماسفت برای مدار خود را در مقالات دیگر در دستگاه های خاص بررسی خواهیم کرد.

حال با تامین یک واحد منطقی به خروجی میکروکنترلر، موتور را به چرخش در می آوریم و صفر منطقی متوقف می شود. با این حال، با سرعت ثابت و فقط در یک جهت می چرخد. من دوست دارم بتوانم جهت چرخش موتور و همچنین سرعت آن را تغییر دهم. در نظر بگیرید که چگونه می توان با استفاده از یک میکروکنترلر به این امر دست یافت.

H-Bridge - جهت چرخش موتور را تغییر دهید

برای کنترل جهت چرخش موتور، مدار خاصی به نام پل H وجود دارد (مدار شبیه حرف H است).

در مدار پل H، کانال های N همیشه به عنوان ترانزیستورهای پایینی استفاده می شوند، اما کانال های بالایی می توانند کانال N یا P باشند. ترانزیستورهای کانال P در کلید بالایی کنترل آسان تر هستند، کافی است یک مدار سطح ولتاژ بایاس در دروازه ایجاد کنید. برای این کار، می توانید از یک ترانزیستور اثر میدانی یا دوقطبی کانال N کم مصرف استفاده کنید. اگر ترانزیستور اثر میدان منطقی خاصی را انتخاب کنید، ترانزیستور پایین را می توان مستقیماً از MK کنترل کرد.

اگر مدار شما از یک موتور DC با ولتاژ بالا (بیش از 24 ولت) یا یک موتور قدرتمند با جریان بیش از 10 آمپر استفاده می کند، بهتر است از ریز مدارهای مخصوص - درایورها استفاده کنید. ترانزیستور ماسفت ov. درایورها معمولاً توسط سیگنال های میکروکنترلر از 2 تا 5 ولت کنترل می شوند و در خروجی ولتاژ لازم برای باز شدن کامل ترانزیستورهای MOSFET - معمولاً 10-15 ولت - را ایجاد می کنند. درایورها همچنین جریان پالس زیادی را برای تسریع باز شدن ترانزیستورهای اثر میدانی فراهم می کنند. با کمک درایورها، سازماندهی کنترل ترانزیستور کانال N بالایی آسان است. یک درایور بسیار خوب تراشه L6387D از ST است. این تراشه خوب است زیرا برای مدار پمپ ولتاژ نیازی به دیود ندارد. برای کنترل پل H روی 2 ترانزیستور N کانال به این صورت است.

ترانزیستورهای اثر میدانی با کانال N ارزانتر از ترانزیستورهای کانال P هستند و همچنین دارای مقاومت پایین تری در حالت روشن هستند که امکان سوئیچینگ جریان های بالا را فراهم می کند. اما مدیریت آنها در موقعیت بالا دشوارتر است. مشکل استفاده از ترانزیستور کانال N در سوئیچ بالایی این است که برای باز کردن آن باید ولتاژ 10 ولت نسبت به منبع اعمال کنید و همانطور که در نمودار می بینید، می تواند تمام ولتاژ منبع تغذیه موتور وجود داشته باشد. نه 0 ولت بنابراین، ولتاژ منبع تغذیه 10 ولت + موتور باید به پایه اعمال شود. برای افزایش ولتاژ به یک مدار بوت استرپ مخصوص نیاز دارید. معمولاً برای این اهداف از مدار پمپ ولتاژ بر روی خازن و دیود استفاده می شود. با این حال، چنین مداری فقط در صورتی کار می کند که خازن را دائماً شارژ کنید - با باز کردن، بستن ترانزیستور پایین (در کنترل PWM). برای اینکه بتوان ترانزیستور بالایی را دائماً باز نگه داشت، باید مدار را پیچیده تر کرد - یک مدار تغذیه خازن خارجی اضافه کرد. در اینجا یک مثال از مدار حرکت ترانزیستور N-channel بدون استفاده از آی سی های درایور آورده شده است.

اجازه دهید به کنترل سرعت چرخش موتور بپردازیم.

سیگنال PWM - سرعت چرخش موتور را کنترل کنید

موتورهای DC یک رابطه خطی بین سرعت چرخش و ولتاژ اعمالی دارند. بنابراین، برای کاهش سرعت چرخش، لازم است ولتاژ کمتری اعمال شود. اما باید به یاد داشته باشیم که با افت ولتاژ، قدرت موتور کاهش می یابد. بنابراین، در عمل، سرعت موتور فقط در 30٪ -50٪ از دور کامل موتور قابل کنترل است. برای کنترل سرعت موتور بدون از دست دادن توان، بازخورد موتور در مورد سرعت چرخش ضروری است، به عنوان مثال، مانند یک پیچ گوشتی الکتریکی. این حالت کنترل به مدار پیچیده تری نیاز دارد. ما یک گزینه ساده را در نظر خواهیم گرفت - کنترل سرعت موتور بدون بازخورد.

بنابراین، ما باید ولتاژ ارائه شده به موتور را تغییر دهیم. ما یک ترانزیستور ماسفت در اختیار داریم. به یاد داریم که موتور ما یک اندوکتانس دارد. یک سلف در برابر تغییر جریان مقاومت می کند. و اگر به سرعت ولتاژ موتور را روشن و خاموش کنید، در لحظه خاموش شدن، جریان به دلیل اندوکتانس به جریان خود ادامه می دهد. و موتور با اینرسی به چرخش خود ادامه می دهد و متوقف نمی شود. اما به طور طبیعی، آهسته تر می چرخد، متوسط ولتاژ روی سیم پیچ های آن کمتر خواهد بود.

میکروکنترلر، کاملاً قادر به تولید سیگنال پالسی PWM (PWM) است. و موتور به دلیل اندوکتانس سیم پیچ ها و اینرسی روتور قادر به ادغام این سیگنال (متوسط) است. متوسط ولتاژ دریافتی موتور و در نتیجه سرعت، به چرخه وظیفه (ضریب وظیفه) سیگنال PWM بستگی دارد.

چه فرکانس PWM برای کنترل بهتر موتور مورد نیاز است؟ پاسخ بسیار ساده است، هر چه بیشتر بهتر. حداقل فرکانس به اندوکتانس موتور و همچنین جرم روتور و بار روی شفت موتور بستگی دارد. اگر کنترل موتور PWM را در یک شبیه ساز الکتریکی (مثلاً PROTEUS) شبیه سازی کنیم، مشاهده می شود که هر چه فرکانس PWM بیشتر باشد، جریان یکنواخت از موتور عبور می کند (جریان موج دار - با افزایش فرکانس کاهش می یابد). فرکانس پایین:

فرکانس بالا:

اگر فرکانس از حد معینی پایین بیاید، جریان ناپیوسته می شود (به صفر می رسد) و در نتیجه موتور نمی تواند بچرخد.

عالی است، ساده است! فرکانس PWM را بیشتر می کنیم، مثلاً 1 مگاهرتز، و هر موتوری به اندازه کافی خواهد بود. در زندگی همه چیز به این سادگی نیست. برای درک تمام مشکلات احتمالی، می توانیم به سادگی دروازه ماسفت را به عنوان یک خازن ایده آل در نظر بگیریم. برای اینکه ترانزیستور به طور کامل باز شود، خازن باید تا 10 ولت (در واقع کمتر) شارژ شود. هر چه جریان بیشتری را بتوانیم به خازن پمپ کنیم، سریعتر شارژ می شود، به این معنی که ترانزیستور سریعتر باز می شود. در فرآیند باز کردن ترانزیستور، جریان و ولتاژ روی آن حداکثر خواهد بود و هر چه این زمان بیشتر باشد، ترانزیستور بیشتر گرم می شود. دیتاشیت معمولاً پارامتری مانند Qgate دارد - شارژ کاملی که باید به ترانزیستور منتقل شود تا کاملاً باز شود.

اندوکتانس موتورها چندان کوچک نیست و به چنین فرکانس های بالایی نیازی نیست. برای کنترل موتورهای DC، 8 کیلوهرتز، ترجیحاً حدود 20 کیلوهرتز (خارج از محدوده صوتی) کافی است.

علاوه بر این، شایان ذکر است که برای کاهش جریان راهاندازی، باید فرکانس PWM را به آرامی در شروع افزایش داد. و با این حال - بهتر است جریان راه اندازی موتور را با استفاده از سنسورهای جریان کنترل کنید.

کنترل موتور PWM شامل تغییر بسیار سریع ولتاژ از 0 به حداکثر است که مشکلات بزرگی را هنگام ردیابی برد ایجاد می کند. اجازه دهید به طور خلاصه قوانینی را که باید هنگام ردیابی تخته رعایت شود فهرست کنیم.

زمین های کنترل موتورها و میکروکنترلر باید از هم جدا شوند، در یک نقطه با یک هادی نازک، به عنوان مثال 0.3 میلی متر، تا حد امکان نزدیک به سیم های برق کل مدار متصل شوند.

درایورهای ماسفت باید تا حد امکان به خود ماسفت ها نزدیک باشند.

اجرای منطقه کنترل لزوما دو طرفه است، ترجیحا با یک لایه زمین در یک طرف. در کنترل ضربه، تداخل الکترومغناطیسی رخ می دهد، برای کاهش آن، لایه زمین باید نزدیک باشد.

حتماً یک خازن تا حد امکان نزدیک به منطقه عبور جریان های ضربه ای بزرگ داشته باشید. اگر چنین خازن وجود نداشته باشد، ولتاژ روی خط برق به شدت کاهش می یابد و میکروکنترلر دائماً تنظیم مجدد می شود. همچنین بدون چنین خازنی به دلیل اندوکتانس سیم های برق، ولتاژ روی خط برق می تواند چندین برابر افزایش یابد و قطعات از کار بیفتند!

با جزئیات بیشتر، نحوه عملکرد این قوانین در دستگاه های خاص را در نظر خواهیم گرفت.

سیگنال PWM در H-bridge

بیایید ببینیم مدار کنترل چگونه بر گرمایش کلیدهای الکترونیکی ما تأثیر می گذارد. فرض کنید موتور را با سیگنال PWM با چرخه کاری 50 درصد کنترل می کنیم و موتور در یک جهت می چرخد.

ساده ترین گزینه این است که یک سیگنال PWM را به یکی از دو ترانزیستور اعمال کنید و دیگری را همیشه باز بگذارید. معمولاً PWM در این مورد به ترانزیستور پایینی (نوع N) اعمال می شود که معمولاً سریعتر است. در این حالت گرمایش پایین تر از گرمای آزاد شده در هنگام تعویض ترانزیستور بیشتر از قسمت بالایی خواهد بود. برای مساوی کردن امتیاز، می توانید به طور متناوب یک سیگنال PWM یا به بالا (اگر آنها یکسان باشند) و سپس به ترانزیستور پایین اعمال کنید. همچنین امکان اعمال PWM به هر دو ترانزیستور به صورت همزمان وجود دارد اما به دلیل تفاوت ترانزیستورها این کار موثر نخواهد بود و همچنین با تعویض ترانزیستور باعث افزایش گرمایش می شود. با این طرح کنترل، دو ترانزیستور دیگر به عنوان دیود کار می کنند. خوشبختانه، بیشترین جریان عبوری از دیود در بالاترین سیکل وظیفه PWM خواهد بود، در حالی که دیود برای مدت زمان بسیار کوتاهی روشن خواهد بود.

برای حذف جریان از طریق دیودها که گرمای قابل توجهی می دهند، هرگز نمی توانید موتور را از ولتاژ جدا کنید، بلکه آن را در جهت مخالف بچرخانید. بنابراین، برای مثال، ما باید 70٪ سیگنال PWM را به سمت راست و 30٪ را به چپ بچرخانیم. این منجر به سرعت 70٪ -30٪ = 40٪ به سمت راست می شود. اما دیودها درگیر نخواهند شد. این روش مدیریت مکمل نامیده می شود. چنین مداری به یک خازن بزرگ در خط برق و همچنین یک منبع تغذیه نیاز دارد که بتواند جریان را بکشد (مانند باتری).

به جای چرخاندن موتور در جهات مختلف، می توانید به دیودها کمک کنید - یعنی سرعت موتور را کم کنید، دو ترانزیستور بالایی را در لحظه سطح سیگنال PWM پایین باز کنید. در عمل، تمام این روش ها تغییر قابل توجهی در سرعت موتور ایجاد نمی کنند، اما به شما امکان می دهند گرمایش ترانزیستورهای اثر میدان را به طور موثر کنترل کنید. جزئیات بیشتر در مورد ویژگی های طرح های کنترل مختلف را می توان در این مقاله یافت.

این مقاله ما در مورد موتورها را به پایان می رساند. اکنون می توانیم به تمرین برویم - این کار را برای ربات انجام خواهیم داد.

در حال حاضر موتورهای DC به طور گسترده در صنایع مختلف مورد استفاده قرار می گیرند. موتورهای DC در مواردی استفاده می شوند که کنترل صاف و دقیق سرعت و گشتاور در محدوده وسیعی مورد نیاز است. در این مقاله، من در مورد ایجاد یک واحد کنترل برای یک موتور DC صحبت خواهم کرد که به شما امکان می دهد بدون توجه به بار روی شفت موتور، سرعت شفت موتور را تغییر دهید و سرعت را در یک سطح مشخص تثبیت کنید.

توسعه بر اساس اصل عملکرد یک درایو سروو با یک سیستم کنترل تک حلقه است.

واحد کنترل از گره های زیر تشکیل شده است:

- SIFU (سیستم پالس - کنترل فاز)

- تنظیم کننده

- حفاظت

نمودار شماتیک درایو در زیر نشان داده شده است.

بزرگتر

بیایید این طرح را با جزئیات بیشتری در نظر بگیریم.

بنابراین، SIFU (Pulse - Phase Control System) - ولتاژ سینوسی شبکه را به یک سری تبدیل می کند. پالس های مستطیلیرفتن به الکترودهای کنترل تریستورهای قدرت. هنگامی که واحد کنترل روشن است ولتاژ ACمقدار 14-16 ولت به یکسو کننده پل D1 عرضه می شود، جایی که به یک ولتاژ ضربانی تبدیل می شود که نه تنها برای تغذیه مدار، بلکه برای همگام سازی عملکرد درایو نیز خدمت می کند. دیود D2 از صاف شدن پالس ها توسط خازن C1 جلوگیری می کند. در مرحله بعد، پالس ها به "ردیاب صفر" - DA1.1، مونتاژ شده بر روی یک آپمپ ریز مدار LM324، که در حالت مقایسه کننده کار می کند، تغذیه می شوند. در حالی که پالس وجود ندارد، ولتاژ در ورودی مستقیم و معکوس تقریباً برابر است و مقایسه کننده در حالت متعادل است. هنگامی که فاز از "0" عبور می کند، در ورودی معکوس مقایسه کننده DA1.1، که نقش یک "ردیاب صفر" را بازی می کند، پالس هایی ظاهر می شوند که مقایسه کننده را تغییر می دهند، در نتیجه پالس های ساعت مستطیلی در نقطه تولید می شوند. خروجی DA1.1 که دوره تکرار آن به شدت به همگرایی فاز از طریق "0" گره خورده است.

در زیر اسیلوگرام هایی هستند که اصل عملکرد را توضیح می دهند.

از بالا به پایین: CT1، CT2، CT3.

مدار در Multisim 11 شبیه سازی شده است. این فایل پروژه است. می توانید دانلود کنید، اجرا کنید و ببینید این گره چگونه کار می کند.

سپس، پالس های ساعت با یک کلید ترانزیستوری (C4، Q1) به یک انتگرالگر وارد می شوند، جایی که یک ولتاژ دندانه اره تولید می شود. در لحظه عبور فاز از "0"، پالس ساعت، ترانزیستور Q1 را باز می کند، که خازن C4 را تخلیه می کند. پس از تحلیل رفتن پالس، ترانزیستور بسته می شود و خازن شارژ می شود تا پالس همگام بعدی برسد و در نتیجه کلکتور Q1 (KT4 نوسانی) ایجاد می شود. ولتاژ دندانه اره ای به طور خطی افزایش می یابد که توسط یک ژنراتور جریان پایدار ساخته شده بر روی ترانزیستور اثر میدان T1 تثبیت می شود. دامنه "اره" برابر با 9 ولت توسط مقاومت اصلاح کننده RP1 تنظیم می شود. ولتاژ "اره" به ورودی مستقیم مقایسه کننده DA1.2 عرضه می شود.

ولتاژ مرجع به ورودی معکوس مقایسه کننده DA1.2 تامین می شود و در لحظه ای که ولتاژ دندانه اره از مقدار ولتاژ در ورودی معکوس مقایسه کننده فراتر می رود، مقایسه کننده سوئیچ می شود و یک پالس در خروجی مقایسه کننده تشکیل می شود. اسیلاتور KT4). پالس از طریق زنجیره R14، C6 متمایز می شود و به پایه ترانزیستور Q2 تغذیه می شود. ترانزیستور باز می شود و پالس های باز شدن تریستورهای قدرت روی ترانسفورماتور پالس Tr1 تشکیل می شود. با افزایش (کاهش) ولتاژ کار، چرخه وظیفه پالس ها در KT5 تغییر می کند.

در اینجا شکل موج آمده است.

اما تا زمانی که دکمه "Start" - S1 را فشار ندهیم، هیچ تکانه ای در KT5 نخواهیم دید. هنگامی که دکمه فشار داده نمی شود، ولتاژ تغذیه + 12 ولت از طریق کنتاکت های معمولی بسته S1 در امتداد زنجیره R12، D3 به ورودی معکوس DA1.2 تغذیه می شود و برابر با 11 ولت است. از آنجایی که این ولتاژ از ولتاژ "اره" برابر با 9 ولت فراتر می رود، مقایسه کننده قفل شده است و پالس های کنترلی برای باز کردن تریستورها تشکیل نمی شود. برای جلوگیری از تصادف و خرابی موتور، اگر اپراتور کنترل کننده سرعت را روی "0" تنظیم نکرده باشد، مدار یک واحد شتاب C5، R13 را ارائه می دهد که برای شتاب گیری نرم موتور استفاده می شود. در حالت "شروع"، مدار به صورت زیر عمل می کند: وقتی دکمه "شروع" را فشار می دهید، طبیعی است مخاطبین بستهباز می شود و خازن C5 در امتداد زنجیره - "زمین"، R13، - C5 شروع به شارژ هموار می کند و ولتاژ روی صفحه منفی خازن به تدریج به سمت صفر می رود. در همان زمان، ولتاژ در ورودی معکوس DA1.2 به تدریج به مقدار تعیین شده توسط ولتاژ مرجع افزایش می یابد و مقایسه کننده شروع به تولید پالس های کنترلی تریستورهای قدرت می کند. زمان شارژ با مقادیر C5، R13 تعیین می شود. اگر در حین کار موتور برای جلوگیری از افزایش ناگهانی سرعت لازم باشد سرعت آن تغییر کند، مدار یک واحد "شتاب-کاهش" R21، C8، R22 را فراهم می کند. با افزایش (کاهش) ولتاژ مرجع، خازن C8 به آرامی شارژ می شود (دشارژ می شود) که از افزایش شدید ولتاژ در ورودی معکوس تقویت کننده جلوگیری می کند و در نتیجه از افزایش شدید سرعت موتور جلوگیری می کند.

حالا بیایید ببینیم چگونه کار می کند کنترل کننده ی سرعت.

تنظیم کننده برای حفظ سرعت موتور ثابت در منطقه کنترل طراحی شده است. رگولاتور یک تقویت کننده دیفرانسیل با جمع دو ولتاژ است: ولتاژ مرجع و ولتاژ فیدبک. ولتاژ مرجع توسط مقاومت RP1 تنظیم می شود و از طریق فیلتر R20، C8، R21 که به طور همزمان عملکرد واحد "شتاب - کاهش سرعت" را انجام می دهد، به ورودی معکوس کنترل کننده آپمپ DA1.3 تغذیه می شود. با افزایش ولتاژ مرجع در خروجی op-amp DA1.3، ولتاژ خروجی به صورت خطی کاهش می یابد.

ولتاژ خروجی رگولاتور به ورودی معکوس مقایسهکننده SIFU DA1.2 وارد میشود که با جمعبندی پالسهای ولتاژ دندانهارهای، به یک سری پالسهای مستطیلی تبدیل میشود که به الکترودهای کنترل تریستور میروند. با افزایش (کاهش) ولتاژ مرجع، ولتاژ خروجی در خروجی واحد برق نیز افزایش می یابد (کاهش می یابد).

این نمودار رابطه بین سرعت موتور و ولتاژ مرجع را نشان می دهد.

مقادیر RPM موتور به عنوان مثال آورده شده است.

تقسیم کننده ولتاژ R22، R23، متصل به ورودی مستقیم رگولاتور DA1.3، برای جلوگیری از شکستن موتور در صورت شکسته شدن فیدبک (هنگامی که فیدبک شکسته می شود، موتور به حالت Overdrive می رود) عمل می کند.

هنگامی که درایو روشن می شود، تاکوژنراتور شروع به تولید ولتاژی متناسب با سرعت موتور می کند. این ولتاژ به ورودی یک آشکارساز دقیق DA1.4، DA2.1 که بر اساس یک مدار تمام موج مونتاژ شده است، تامین می شود. ولتاژ گرفته شده از خروجی آشکارساز دقیق DA1.4، DA2.1 از طریق فیلتر C10، R30، R33 به تقویت کننده مقیاس پذیر فیدبک DA2.2 تغذیه می شود. تقویت کننده برای تنظیم ولتاژ فیدبکی که از تاکوژنراتور می آید عمل می کند. ولتاژ خروجی op-amp DA2.2. هم به ورودی رگولاتور DA1.3 و هم به مدار حفاظتی DA2.3 می رود.

مقاومت RP1 سرعت موتور را تنظیم می کند. هنگامی که موتور بدون بار کار می کند، ولتاژ خروجی تقویت کننده مقیاس پذیری کمتر از ولتاژ پایه 6 op-amp DA1.3 است. ≈ +5v، بنابراین درایو به عنوان یک تنظیم کننده کار می کند. با افزایش بار روی شفت موتور، ولتاژ دریافتی از تاکوژنراتور کاهش می یابد و در نتیجه ولتاژ خروجی تقویت کننده رسوب گیری کاهش می یابد.

هنگامی که این ولتاژ کمتر از ولتاژ پایه 5 DU DA1.3 باشد، درایو وارد منطقه تثبیت جریان می شود. کاهش ولتاژ در ورودی غیر معکوس Op-amp DA1.3 منجر به کاهش ولتاژ در خروجی آن می شود و از آنجایی که روی تقویت کننده معکوس DA1.2 کار می کند، این منجر به زاویه باز شدن تریستورها بیشتر می شود. و در نتیجه افزایش ولتاژ آرمیچر موتور.

طرح حفاظت

حفاظت از سرعت بیش از حد برای محافظت از موتور در برابر تصادف در صورت افزایش شدید سرعت تنظیم شده موتور طراحی شده است. مدار بر روی op-amp DA2.3 مونتاژ شده است که مطابق مدار مقایسه کننده متصل شده است. ولتاژ مرجع به ورودی معکوس مقایسه کننده از تقسیم کننده R36، R37، RP3 تامین می شود. مقاومت RP3 آستانه حفاظت را تعیین می کند. ولتاژ خروجی تقویت کننده مقیاس DA2.2 به ورودی مستقیم مقایسه کننده حفاظتی DA2.3 عرضه می شود. هنگامی که سرعت موتور از اسمی فراتر می رود، ولتاژ در ورودی مستقیم مقایسه کننده از آستانه تنظیم حفاظتی تعیین شده توسط RP3 - سوئیچ مقایسه کننده فراتر می رود. به دلیل وجود بازخورد مثبت در مدار، R38 باعث میشود مقایسهکننده به هم بخورد و وجود دیود VD12 از تنظیم مجدد مقایسهکننده جلوگیری میکند. هنگامی که حفاظت فعال می شود، ولتاژ خروجی مقایسه کننده حفاظت (≈ +11v) از طریق دیود VD14 به ورودی معکوس 13 DA1.2 SIFU عرضه می شود و از آنجایی که ولتاژ حفاظتی از ولتاژ "اره" فراتر می رود ( = 9v)، منع فوری صدور پالس های کنترل به الکترودهای تریستور کنترل وجود دارد. ولتاژ خروجی مقایسه کننده حفاظتی DA2.3 ترانزیستور VT4 را باز می کند که منجر به عملکرد رله P1.1 و احتراق LED VL1 سیگنال اضطراری می شود. فقط با خاموش کردن کامل درایو و پس از مکث 5 تا 10 ثانیه ای، می توانید محافظ را حذف کنید.

بخش قدرت واحد کنترل.

نمودار بخش برق در زیر نشان داده شده است.

ترانسفورماتور Tr1 برای تغذیه مدار واحد کنترل طراحی شده است. یکسو کننده کنترل شده بر اساس یک مدار متقارن نیم پل مونتاژ شده و شامل دو دیود قدرت D1، D2 است.

و دو تریستور قدرتی T1، T2 و یک دیود محافظ D3. سیم پیچ تحریک توسط ترانسفورماتور و یکسو کننده جداگانه خود تغذیه می شود.

اگر موتور فاقد تاکوژنراتور باشد، بازخورد کنترل سرعت را می توان به صورت زیر انجام داد:

1. از ترانسفورماتور جریان موجود در مدار منبع تغذیه یکسو کننده کنترل شده استفاده کنید

اگر از ترانسفورماتور جریان استفاده می شود، جامپر P1 را روی مدار واحد کنترل قرار دهید

در موقعیت 1-3، این امر ضروری است زیرا با افزایش بار، جریان آرمیچر افزایش می یابد، بنابراین ولتاژ حذف شده از ترانسفورماتور جریان نیز افزایش می یابد، بنابراین باید ولتاژ فیدبک به معکوس اعمال شود.

تراشه خروجی DA1.3. شما همچنین می توانید یک شنت جریان استاندارد، اما فقط در مدار آرمیچر موتور، بعد از یکسو کننده قرار دهید و سیگنال بازخورد را از آن حذف کنید.

2. از سنسور ولتاژ آرمیچر استفاده کنید. نمودار زیر نشان داده شده است.

سنسور ولتاژ آرمیچر یک تقسیم کننده فیلتر است و مستقیماً به پایانه های آرمیچر موتور متصل می شود. درایو به صورت زیر پیکربندی شده است. مقاومتهای "Reference" و "Scaling Uoc" در موقعیت میانی تنظیم شدهاند. مقاومت R5 سنسور ولتاژ آرمیچر به موقعیت پایین تر به "زمین" آورده می شود. درایو را روشن می کنیم و ولتاژ آرمیچر موتور را روی حدود 110 ولت قرار می دهیم. با کنترل ولتاژ در آرمیچر موتور، شروع به چرخش مقاومت R5 می کنیم. در یک لحظه تنظیم، ولتاژ آرمیچر شروع به کاهش می کند، این نشان می دهد که بازخورد شروع به کار کرده است.

حالا بیایید به طراحی و تنظیم واحد کنترل بپردازیم.

واحد کنترل در ساخته شده است تخته مدار چاپی(فایل PCB)

برد توسط سیم MGTF به کانکتور متصل می شود تا در هنگام تعمیر به راحتی جدا شود.

تنظیمات

در زمان تنظیم، قسمت قدرت با نصب سطحی مونتاژ می شد؛ یک لامپ رشته ای معمولی به عنوان بار استفاده می شد.

ما تنظیم را با بررسی ولتاژهای تغذیه و ولتاژ تغذیه در تقویت کننده های عملیاتی DA1، DA2 شروع می کنیم. مطلوب است که ریز مدارها را در سوکت ها قرار دهید. سپس اسیلوگرام ها را در نقاط کنترل CT1، CT2، CT3 کنترل می کنیم (اسیلوگرام های این نقاط در ابتدای توضیحات SIFU آورده شده است). اکنون اسیلوسکوپ را در نقطه کنترل KT4 قرار می دهیم. مانند اسیلوگرام بالا باید پالس های دندان اره وجود داشته باشد (دکمه "شروع" باید در این لحظه باز باشد). با یک مقاومت اصلاح کننده RP1، باید نوسان "اره" را روی 9 ولت تنظیم کنید، این بسیار است نکته مهم، زیرا عملکرد بیشتر مدار به آن بستگی دارد. از آنجایی که گسترش پارامترهای ترانزیستورهای اثر میدانی می تواند بسیار قابل توجه باشد، ممکن است محدوده تنظیم RP1 کافی نباشد، پس با انتخاب مقدار مقاومت R10 به محدوده مورد نظر دست یابیم. در نقطه کنترل KT3، مدت زمان پالس باید 1.5 - 1.8ms باشد، در غیر این صورت، با انتخاب مقاومت R4 (در جهت کاهش) برای رسیدن به مدت زمان مورد نیاز.

با چرخاندن رگولاتور RR1 در نقطه کنترل KT5، تغییر چرخه وظیفه پالس ها را از حداکثر تا ناپدید شدن کامل آنها در موقعیت پایین لغزنده RR1 کنترل کنید. در این حالت، روشنایی لامپ متصل به واحد برق باید تغییر کند.

سپس واحد کنترل را به موتور و تاکوژنراتور متصل می کنیم. رگولاتور RR1 را تنظیم می کنیم

ولتاژ آرمیچر حدود 40-50 ولت است. مقاومت RP3 باید در موقعیت وسط تنظیم شود. با کنترل ولتاژ در آرمیچر موتور، شروع به چرخش مقاومت RP3 می کنیم. در یک لحظه تنظیم، ولتاژ آرمیچر شروع به کاهش می کند، این نشان می دهد که بازخورد شروع به کار کرده است. برای کسانی که می خواهند آزمایش کنند: برای افزایش استحکام درایو، می توانید مقاومت R24 را نیز افزایش دهید، در نتیجه بهره رگولاتور را افزایش دهید یا مقاومت R32 را افزایش دهید.

اگر از فیدبک جریان آرمیچر موتور استفاده شود.

برای این، همانطور که در بالا ذکر شد، یک ترانسفورماتور جریان در مدار قدرت گنجانده شده است.

یکسو کننده کنترل شده مدار کالیبراسیون ترانسفورماتور جریان در زیر آورده شده است. با انتخاب یک مقاومت، یک ولتاژ متناوب ≈ 2 ÷ 2.5v در خروجی ترانسفورماتور بدست آورید. توان بار RN1 باید با توان موتور مطابقت داشته باشد.

توجه! ترانسفورماتور جریان را بدون مقاومت بار روشن نکنید.

ترانسفورماتور جریان را به مدار فیدبک P1 و P2 وصل می کنیم. در زمان تنظیم "رگولاتور" مطلوب است که دیود D12 را لحیم کنید تا از عملکرد نادرست حفاظت جلوگیری شود.

اسیلوگرام در نقاط کنترل KT8، KT9، KT10 باید مانند شکل زیر باشد.

تنظیمات بیشتر مانند مورد استفاده از تاکوژنراتور است.

اگر از فیدبک ولتاژ آرمیچر موتور استفاده شود.

همانطور که در بالا ذکر شد، بازخورد ولتاژ آرمیچر را می توان اعمال کرد، برای این کار یک سنسور ولتاژ آرمیچر مونتاژ شده است. واحد کنترل به صورت زیر پیکربندی شده است. مقاومتهای "Reference" و "Scaling Uoc" در موقعیت میانی تنظیم شدهاند. مقاومت R5 سنسور ولتاژ آرمیچر به موقعیت پایین تر به "زمین" آورده می شود. درایو را روشن می کنیم و ولتاژ آرمیچر موتور را روی حدود 110 ولت قرار می دهیم. با کنترل ولتاژ در آرمیچر موتور، شروع به چرخش مقاومت R5 می کنیم. در یک لحظه تنظیم، ولتاژ آرمیچر شروع به کاهش می کند، این نشان می دهد که بازخورد شروع به کار کرده است.

این واحد کنترل برای یک ماشین خسته کننده ساخته شده است. اینم عکس این هیولا

در این دستگاه آمپلی فایر ماشین الکتریکی از کار افتاد که موتور DC را برای حرکت میز کنترل می کرد.

اینجا یک تقویت کننده قدرت است.

در عوض، ساخته شد بلوک داده شدهمدیریت.

اینم یه عکس از خود موتور DC.

واحد کنترل بر روی یک پایه عایق مونتاژ شد، جایی که تمام عناصر اصلی در آن قرار می گیرند.

دیودهای برق و تریستورها روی سینک های حرارتی نصب می شوند. یک پانل با کانکتورها نیز ساخته شد که سیگنال هایی از نقاط کنترل مدار خروجی می شد. این کار برای راحتی راه اندازی و تعمیر مستقیم روی دستگاه انجام شد.

در اینجا واحد کنترل نصب شده در کابینت برق دستگاه است

یک کنترل پنل کوچک در طرف دیگر کابینت برق نصب شده بود.

بر روی آن قرار دارد:

- سوئیچ برای روشن کردن دستگاه

- سوئیچ تغییر حالت عملکرد از آنجایی که برای حرکات نصب میز ماشین نیازی به کنترل دقیق و تثبیت دورها نیست، برای این زمان مدار بازخورد شنت می شود.

- دستگیره برای تنظیم تعداد دور. دو مقاومت متغیر عرضه شد، یکی برای تنظیم درشت، دومی - چند چرخشی - برای تنظیم دقیق دورهای مورد نیاز برای حفاری خشن و ریز قطعه.

برای علاقه مندان، در زیر ویدیویی از کارکرد دستگاه را مشاهده می کنید. ابتدا سوراخ سوراخ در یک صفحه فولادی به ضخامت 20 میلی متر نشان داده شده است. سپس نشان داده می شود که پیچ تغذیه میز دستگاه با چه فرکانسی می چرخد. در این سرعت قطعه به کاتر تغذیه می شود و این سرعت پیچ تغذیه توسط یک موتور DC تامین می شود که در واقع همه این کارها برای آن انجام شد.

واحد کنترل عملکرد خوبی داشت، هیچ خرابی یا حادثه ای نداشت.

انتشار دو مقاله در مجله "کامپوننت ها و فناوری ها" در مورد موتورهای پله ای، ویژگی های طراحی و طرح های کنترلی آنها و همچنین راه حل های صنعتی موجود برای انتخاب چنین موتورهایی، بحث و علاقه خوانندگان را برانگیخت. در طول بحث، این آرزو به نویسنده ابراز شد که راه حل های عملی به همان اندازه انعطاف پذیر و ساده را در قالب مدارهایی برای کنترل موتورهای کموتاتور DC با قدرت کوچک و متوسط ارائه دهد، زیرا در نشریات فنی به این موضوع توجه کافی نشده است. این همان چیزی است که این مقاله در مورد آن است. این ماده راه حل های عملی را مورد بحث قرار می دهد و توصیه هایی در مورد کنترل موتورهای کلکتور DC با توان کم و متوسط ارائه می دهد.

همانطور که می دانید، موتورهای کلکتور DC، با نگاه کلی، در دسترس ترین و رایج ترین موتورها هستند و جایگاه مناسب خود را در دستگاه های مختلف پیدا می کنند. مزایای آنها بدون شک است - این قیمت و سادگی طرح های کنترل است. اگر مخالفت با گزاره اول دشوار است، دومی اغلب گمراه کننده است و نه تنها کاربر بی تجربه. در واقع، به نظر نمی رسد کنترل سرعت چنین موتوری مشکل خاصی ایجاد کند - می تواند تنظیم کننده های ولتاژ آنالوگ معمولی یا مدارهای پیچیده تر مبتنی بر تنظیم کننده های عرض پالس (PWM) باشد. مشکل، یا بهتر است بگوییم، مشکلات در جای دیگری نهفته است. واقعیت این است که باید موضوع کنترل یک موتور کلکتور DC را در چارچوب کاربرد واقعی آن با بار خاص و در شرایط خاص، یعنی ساخت مدار کنترل بسته به نوع مشکل حل شده در نظر گرفت.

اگر سوالی در مورد تنظیم سرعت موتور کلکتور بدون تثبیت آن وجود دارد، برای این منظور هر دو آنالوگ و مدارهای پالسیکنترل مستقیم بدون بازخورد رگولاتورهای آنالوگ برای کنترل موتورهای کم مصرف استفاده می شوند و معمولاً مبتنی بر مدارهای تثبیت کننده ولتاژ هستند، گاهی اوقات با امکان محدود کردن حداکثر جریان برای محافظت از موتور و بار. اما متداول ترین کنترلرهایی که با PWM استفاده می شوند. بر خلاف مدارهای کنترل آنالوگ با PWM، آنها راندمان قابل توجهی بالاتری دارند. قیمت آنها به طور کلی متناسب است، زیرا آنها به رادیاتورهای گران قیمت نیاز ندارند. با این حال، در برخی از کاربردها، آنها نیاز به تثبیت ولتاژ تغذیه دارند، زیرا جزء ثابت ولتاژ خروجی آنها نه تنها به نسبت طول پالس به دوره توالی پالس τ/Τ بستگی دارد، بلکه به دامنه نیز بستگی دارد. مبدلهای پالس DC/DC کاهنده نیز میتوانند در صورتی که محدوده تنظیم ولتاژ مناسبی را ارائه دهند، استفاده شوند. محاسبه چنین مبدل هایی دشوار نیست؛ برای این کار به یک ماشین حساب نرم افزار تعاملی سطح بالا نیاز دارید که در توضیح داده شده است. اما هنگام محاسبه مبدل های DC / DC، باید در نظر گرفت که آنها باید عملکرد قابل اعتمادی را نه تنها در محدوده ولتاژ مورد نیاز، بلکه در جریان نیز ارائه دهند، که همیشه بهینه سازی آن آسان نیست. به همین دلیل است که توصیه می شود از راه حل های مدار "آماده" تایید نشده استفاده نکنید، بلکه به محاسبات و انتخاب صحیحآی سی مبدل

اگر مشکلی نه فقط تنظیم، بلکه تثبیت سرعت وجود داشته باشد، با کمک آن حل می شود سیستم های پیچیدهبا یک حلقه بازخورد یکی از عناصر چنین بازخوردی سنسورهایی هستند که اطلاعاتی در مورد سرعت چرخش ارائه می دهند. اطلاعات یا از شفت روتور موتور یا از محرک نهایی گرفته می شود. تثبیت سرعت یا با استفاده از کنترل فرکانس خودکار فاز (PLL) چرخش یا توسط کنترلکنندههای ویژه سنتی برای اتوماسیون انجام میشود. معمولاً از کنترلکنندههای مشتق انتگرالی متناسب (PID) استفاده میشود، زیرا جهانیتر هستند، یا نسبت انتگرال (PI)، زیرا سادهتر هستند. در هر صورت، هر دو راه حل هم برای محاسبه و هم برای اجرا بسیار پیچیده هستند، زیرا آنها نه تنها به نوع خاصی از موتور، بلکه به کل سیستم درایو به طور کلی مرتبط هستند. علاوه بر این، ویژگی های تنظیم در این سیستم ها به صورت تجربی تعیین می شود. در جلد دوم می توانید با چنین تنظیم کننده هایی آشنا شوید. همه موارد فوق به ساخت یک حلقه کنترل مربوط می شود. اما در هر صورت در این گونه سیستم ها یا کنترلرهای آنالوگ و یا کنترلرهای PWM به عنوان مراحل نهایی ارائه می شوند.

اما انواع دیگری از مسائل نیز وجود دارد. به عنوان مثال، ما باید یک بار متغیر دقیق را کنترل کنیم که اجازه تکان خوردن را نمی دهد و به توقف و روشن شدن موتور حساس است. به عبارت دیگر، لازم است از شروع نرم، چرخش یکنواخت موتور تحت یک بار تغییر غیرقابل پیش بینی روی شفت آن و توقف صاف آن با افزایش معینی در گشتاور روی شفت موتور اطمینان حاصل شود. نمونه ای از چنین کاری کنترل واحد گیرنده یک ضبط کننده مغناطیسی است. واضح است که تکان ها در حین چرخش موتور در این برنامه کاملاً غیر قابل قبول است و شروع و توقف موتور باید "نرم" باشد. این مشکل به ویژه هنگام استفاده از موتورهای کم اینرسی، یعنی موتورهای مینیاتوری با وزن مرده کوچک روتور، حادتر است. یک تامین ساده مقداری ولتاژ ثابت به چنین موتوری منجر به استارت آنی آن و تکان دادن حامل مغناطیسی می شود و در لحظه خاتمه آن (اگر انتهای حامل کاملاً ثابت باشد)، یک ضربه از قبل به دلیل جرم انباشته شده و اینرسی چنین باری روی شفت موتور (جرم خودش بر روی رسانه انباشته شده در گره گیرنده تأثیر می گذارد). یکی از مناسب ترین راه حل ها برای این مشکل، که توسط نویسنده در یک محصول سریال استفاده شده است، در شکل نشان داده شده است. یکی

برنج. 1. طرح کنترل برای موتورهای کم مصرف که بر روی بار دقیق با گشتاور متغیر کار می کنند

به طور طبیعی، شما می توانید آی سی های تنظیم کننده استاندارد را انتخاب کنید، اما این راه حل انعطاف پذیرتر است و به راحتی با یک برنامه خاص سازگار است. مخصوصاً در مواردی که سرعت چرخش مهم نیست، بلکه لحظه ضروری است که موتور باید توسعه یابد راحت است. علاوه بر این، دقیقاً تعریف نشده است یا بسته به شرایط، برای مثال، متفاوت است نفوذ خارجی، تغییرات بار یا ولتاژ تغذیه. مدار یک تنظیم کننده ولتاژ با مدیریت خارجیشروع و محدود کردن جریان، یعنی دارای یک مشخصه خروجی در حال سقوط است - وابستگی ولتاژ خروجی به جریان مصرف شده توسط موتور. ولتاژ خروجی رگولاتور در بار نامی موتور (تنظیم شده توسط تقسیم کننده R6، R8 و برای گزینه نشان داده شده در شکل 1) می تواند در محدوده 10.8 تا 2.3 V تنظیم شود. در موقعیت وسط روتور از مقاومت تنظیم R8، ولتاژ خروجی رگولاتور هنگام تغییر ولتاژ تغذیه از 9 به 15 ولت (4.4 ± 0.1) ولت است. مشخصه اولیه کنترل حد جریان با مقدار مقاومت R3 تنظیم می شود و با تنظیم می شود. مقاومت تنظیم R4 (با در نظر گرفتن مقاومت R5). حداکثر جریان خروجی را می توان با دقت قابل قبولی با استفاده از فرمول محاسبه کرد:

![]()

که در آن 6.6 حداکثر ولتاژ در امیتر ترانزیستور VT1 رگولاتور در حالت اتصال کوتاه در بار است.

در طرح فوق، برخلاف سایر مدارهای رگولاتور، ولتاژ در حالت اتصال کوتاه کمی به ولتاژ خروجی تنظیم شده رگولاتور بستگی دارد. در مدار پیشنهادی، حداکثر جریان خروجی واقعی تقریباً 3.3 A است و حداقل جریانمحدودیت تقریبا 40 میلی آمپر است. همانطور که می بینید، محدوده تنظیم جریان بسیار گسترده است، که فراتر از توان بسیاری از مدارهای تنظیم کننده دیگر است که تقویت کننده داخلی برای تکمیل سنسور جریان ندارند. هنگامی که تنظیم کننده ولتاژ تغذیه از 9 به 15 ولت تغییر می کند، جریان محدود کننده در موقعیت میانی روتور مقاومت تنظیم R4 در سطح 340 میلی آمپر در کل محدوده ولتاژهای خروجی قرار دارد. حداکثر جریان در موقعیت چپ به دست می آید. از نوار لغزنده (شکل 1)، حداقل - در سمت راست. همانطور که قبلا ذکر شد، ولتاژ خروجی، و در نتیجه سرعت چرخش موتور در حداقل بار روتور، توسط مقاومت تریمر R8 ("سرعت") تنظیم می شود و تنظیم سطح حد مجاز جریان مورد نیاز انجام می شود. توسط مقاومت تریمر R4 ("محدودیت جریان").

با توجه به ویژگی های مدار فوق، تنظیم آن به شرح زیر است: خروجی مدار کنترل توسط آمپرمتر اتصال کوتاه می شود و جریان محدود کننده مورد نیاز توسط مقاومت تنظیم R4 تنظیم می شود. سپس موتور با حداقل بار روتور متصل می شود و ولتاژ خروجی مربوطه توسط مقاومت R8 تنظیم می شود که سرعت موتور مشخص شده را فراهم می کند. مدار با دقت بالا (در حالت توصیف شده نه بدتر از 2٪) ولتاژ خروجی را تا رسیدن به 65٪ بار (حداکثر جریان خروجی تنظیم شده توسط مقاومت R4) در یک سطح معین نگه می دارد. علاوه بر این، ولتاژ موتور شروع به کاهش تدریجی می کند و در نتیجه گشتاور ایجاد شده را محدود می کند. نمودار تغییرات جریان و ولتاژ بسته به بار موتور (ولتاژ کاری 5 ولت، مقاومت سیم پیچ 2 اهم) در شکل نشان داده شده است. 2.

برنج. شکل 2. نمودار جریان خروجی (I out) و ولتاژ خروجی (V out) رگولاتور (شکل 1) بسته به بار در جریان محدود کننده 200 میلی آمپر

کنترل روشن/خاموش موتور توسط فرمان CTRL انجام می شود - یک واحد منطقی از هر ریزمدار دیجیتال یا با اعمال سطح ولتاژ حداقل +1.5 ولت به این خروجی. هنگامی که مدار روشن است (به دلیل محدودیت جریان و بنابراین، گشتاور)، یک تکان در کنترل بار خارجی رخ نمی دهد. پس از شتاب گیری، موتور با مصرف جریان کمتر از حد تعیین شده توسط مدار، به حالت ثابت می رود. هنگامی که بار موتور بیش از سطح تنظیم شده افزایش می یابد، جریان خروجی رگولاتور در سطح تعیین شده توسط مدار محدود کننده باقی می ماند و ولتاژ موتور به تدریج کاهش می یابد (شکل 2) و هنگامی که روتور آن به دلیل توقف کامل کوتاه می شود. ، برابر افت ولتاژ در مقاومت فعال سیم پیچ روتور در حداکثر جریان خروجی معین می شود. نموداری که تغییر قدرت موتور را نشان می دهد (شرایط مشابه نمودار نشان داده شده در شکل 2 است) بسته به بار در شکل نشان داده شده است. 3.

برنج. 3. نمودار وابستگی توان تولید شده توسط موتور به بار، در حد جریان 200 میلی آمپر

همانطور که از نمودار (شکل 3) مشاهده می شود، اگر بار موتور از 70% بیشتر شود، شروع به محدود شدن می کند و به تدریج کاهش می یابد. هنگامی که موتور مجبور به توقف می شود، تنها 12٪ از حداکثر تنظیم شده است، در نتیجه موتور را از اضافه بار محافظت می کند و ترمز ناگهانی آن را حذف می کند. توصیه می شود که جریان محدود کننده تنظیم کننده را 20-25٪ بیشتر از جریان نامی در حالت کار موتور مشخص شده در حداقل ولتاژ کاری مجاز موتور انتخاب کنید. هنگام طراحی دستگاه ها با استفاده از اصل توصیف شده، لازم است که توان تلف شده توسط ترانزیستور تنظیم کننده VT1 (ممکن است نیاز به رادیاتور باشد) و در برخی موارد توان تلف شده توسط مقاومت R3 را در نظر بگیرید. علاوه بر ویژگی های طرح توضیح داده شده در بالا، این راه حل عمر موتور را طولانی می کند و طراحی کلی واحد گیرنده را ساده می کند، زیرا دیگر نیازی به تعداد زیادی غلتک برای جبران دریافت ناهموار حامل مغناطیسی نیست. و برخلاف گزینه هایی که از PWM استفاده می کنند، این راه حل عملاً هیچ تأثیر اضافی بر سطح کلی تداخل الکترومغناطیسی و رادیویی دستگاه به طور کلی ندارد.

ممکن است یک سوال منطقی مطرح شود: چرا وقتی می توانید از یک مدار مبتنی بر یک تثبیت کننده محدود کننده جریان یکپارچه استفاده کنید چنین پیچیدگی؟ به عنوان مثال، یک گزینه "مشابه" را بر اساس IC در نظر بگیرید تثبیت کننده قابل تنظیمولتاژ با گزینه محدود کردن جریان خروجی LM317T. چنین طرحی در شکل نشان داده شده است. چهار

برنج. 4. نسخه ساده شده کنترلر آنالوگ بر اساس آی سی LM317T

محاسبه چنین طرحی بسیار ساده است. برای مورد مورد بررسی، ولتاژ خروجی در حالت بیکار با فرمول تعیین می شود:

![]()

جایی که V رجوع- ولتاژ منبع مرجع داخلی، با توجه به مقدار معمولی مشخصات V رجوع= 1.25 V.

جریان محدود توسط مقاومت تنظیم می شود Rlimو برابر است با:

![]()

ما شرایط را بدون تغییر می گذاریم: ولتاژ خروجی 5 ولت، جریان محدود کننده 200 میلی آمپر. نتایج محاسبات مقادیر اسمی عناصر در نمودار در شکل نشان داده شده است. چهار

حال به منظور رفع شبهات و رفع سؤالات در مورد استفاده از چنین راه حل هایی، در شکل 1. شکلهای 5 و 6 نمودارهای وابستگی مدار را در شکل نشان میدهند. 4 تحت شرایط مشابه طرح شکل. یکی

برنج. شکل 5. نمودار جریان خروجی (I out) و ولتاژ خروجی (V out) رگولاتور (شکل 4) بسته به بار در جریان محدود کننده 200 میلی آمپر

برنج. شکل 6. نمودارهای وابستگی توان و ولتاژ به موتور به بار در جریان محدود کننده 200 میلی آمپر برای نوع مدار در شکل. چهار

تفاوت محسوس؟ قدرت موتور به نصف کاهش یافته است و مدار دیگر تنظیم کننده ولتاژ نیست. مقاومت محدود کننده جریان دارای مقدار اسمی 6 اهم خواهد بود و می توانید تنظیم عملیاتی جریان را فراموش کنید. در عین حال، به خاطر داشته باشید که ولتاژ مدار باز باید نه روی 5 ولت، بلکه روی 6.4 ولت تنظیم شود. شما می توانید با اتصال دو مرحله به صورت سری روی آی سی LM317T از این وضعیت خارج شوید. اولی در حالت تنظیم کننده جریان 200 میلی آمپر و دومی در حالت تنظیم کننده ولتاژ 5 ولت روشن می شود. اما حتی در این حالت نیز انعطاف پذیری در تنظیم و کنترل (به ویژه روشن / خاموش کردن جریان کم) را نخواهید داشت. کنترل) که مدار پیشنهادی در شکل. یکی

بیایید مثال دیگری را در نظر بگیریم - کنترل بدون استفاده از PWM یک موتور جمع کننده نسبتاً قدرتمند که یک بار اینرسی عظیم را کنترل می کند که به موقعیت نسبتاً دقیق در هنگام توقف و مهمتر از همه معکوس نیاز دارد. بیایید بگوییم که این یک صفحه گردان عظیم با یک محرک است. ویژگی های این گزینه کنترل چیست؟ همانطور که می بینید، در اینجا، علاوه بر محافظت از خود موتور در برابر اضافه بار، لازم است از معکوس شدن آن و توقف نسبتاً دقیق آن در یک موقعیت معین از پلت فرم عظیمی که توسط آن هدایت می شود، اطمینان حاصل شود. تنظیم کننده های معمولی بر اساس تجزیه و تحلیل جریان از طریق سیم پیچ های موتور (در لحظه توقف روتور آن) در اینجا مؤثر نیستند، زیرا بار موتور در حال حاضر زیاد است، به ترتیب "گرفتن" افزایش تقریبا غیرممکن است. در جریان در لحظه توقف به عبارت دیگر، نمی توان محاسبه کرد که این اثر بار یا توقف موتور به دلیل توقف روتور آن به دلیل تغییر جریان در سیم پیچ است. حل چنین مشکلی توسط نویسنده مقاله هنگام توسعه یک مدار کنترل برای یک موتور کلکتور DC برای چرخش یک پلت فرم با یک محرک تجهیزات رباتیک با جرم 50 کیلوگرم مورد نیاز بود. برای تخلیه خود موتور از جعبه دنده ای با نسبت دنده 810: 1 استفاده شد. واضح است که در صورت عدم اتخاذ تدابیر ویژه، پلت فرم نه تنها شروع به حرکت نمی کند و در موقعیت معین متوقف نمی شود، بلکه در صورت استارت زدن یا توقف موتور توسط استاپ مکانیکی، گیربکس آن از بین می رود. همین امر می تواند با توقف احتمالی اضطراری اتفاق بیفتد. با توجه به قدرت نسبتاً بالای موتور کاربردی Como Drills 91908101 4.5-15 V 21.2 W (RS-شماره کاتالوگ 321-3170)، استفاده از کنترل مشابه راه حل نشان داده شده در شکل است. 1 و گزینه های کنترل PWM به طور گسترده استفاده می شود به وضوح غیر عملی و غیر ممکن است. همانطور که در بالا ذکر شد، لازم است موتور در شرایط بار اینرسی کاملاً معکوس شود و آن را کاملاً متوقف کند. یک راه حل راحت و مهمتر از همه انعطاف پذیر برای این کار در شکل نشان داده شده است. 7. نویسنده مقاله اعمال می کند این دستگاهدر عمل، هم به عنوان یک ماژول تست و هم به شکل کمی تغییر یافته به عنوان بخشی از یک محصول سریال.

برنج. 7. طرح کنترل برای موتورهای کموتاتور با توان متوسط که بر روی بار اینرسی کار می کنند

اساس مدار تراشه راه انداز LMD18245T (که قبلاً National Semiconductor Corp.، اکنون Texas Instruments Inc. بود) است که معمولاً برای موتورهای پله ای غیر استاندارد و غیر مستند در گنجاندن مشخصات بدون کنترل ضربه ای استفاده می شود. با توجه به مجاز بودن استفاده از این آی سی در حالت طولانی مدت قطع جریان پالس های کنترلی، گزینه پیشنهادی برای گنجاندن آن را نمی توان ممنوع تلقی کرد. ویژگی های این آی سی به تفصیل شرح داده شده است. به طور خلاصه به یاد بیاورید: حداکثر جریان درایور توسط یک مقاومت موجود در مدار پایه 13 آی سی LMD18245T (مقاومت R4، شکل 4) تنظیم می شود. کد باینریروی کنتاکت های مدار کنترل جریان خروجی (ترمینال های 8، 7، 6، 4). فرمول محاسبه حداکثر جریان خروجی درایور در مشخصات داده شده است و برای مورد مورد بررسی برابر با:

جایی که V DAC مرجع- ولتاژ مرجع DAC (در مدار در نظر گرفته شده V DAC مرجع= 5 ولت)؛ د - بیت های درگیر DAC (در مدار مورد بررسی، تمام 16 بیت استفاده می شود، "log. 1" برای هر چهار ورودی برنامه نویسی M1، M2، M3، M4 اعمال می شود). آر اس- مقدار مقاومت محدود کننده جریان (R4 = 15 کیلو اهم).

بر این اساس (از آنجایی که همه 16 بیت DAC درگیر هستند)، محدودیت جریان درایور هنگام استفاده از یک مقاومت محدود کننده جریان آر اسبا مقدار اسمی 15 کیلو اهم (R4) 1.33 A خواهد بود. برای انتخاب و تنظیم حالت، می توانید از جدول موجود در آخرین نسخه مشخصات نیز استفاده کنید.

مزیت آی سی LMD18245T این است که مقاومت محدود کننده جریان R4 مستقیماً به مدار قدرت موتور متصل نیست، دارای مقدار نسبتاً بزرگی است (در این مورد، 15 کیلو اهم است)، که به معنای اتلاف توان کم و (مهمتر از همه) است. !) به هیچ وجه بر کارایی مدار تأثیر نمی گذارد. محدودیت جریان به گونه ای انجام می شود که برای اکثر کاربردها نیازی به هیت سینک نیست. هنگام روشن شدن، کلیدهای بازوهای پل انتخابی کاملاً باز می شوند و هنگامی که به حداکثر (تنظیم شده توسط ورودی "M" و مقدار مقاومت R4) رسید، جریان "قطع" می شود (به اصطلاح قطع می شود. ، از انگلیسی خرد کردن). این "برش" نوعی PWM نیست و با پالس های تعریف شده توسط کاربر انجام می شود. آنها جبهه شیب دار ندارند، مدت زمان پالس های "برش" توسط یک مدار RC موازی متصل به پین 3 درایور (عناصر R5، C6) تنظیم می شود و برابر با 1.1 R5C6 در ثانیه است. این اجازه می دهد تا حدودی حل مسائل مربوط به سازگاری الکترومغناطیسی را ساده کنید. یکی دیگر از مزایای بزرگ این آی سی این است که مرحله خروجی آن به طور جداگانه از مدارهای کنترل تغذیه می شود - به این ترتیب می توانید ولتاژ مورد نیاز را برای نوع خاصی از موتور به راحتی تنظیم کنید.

موتور با دکمه استارت (B1) روشن می شود. هیچ ژنراتور خارجی مورد نیاز نیست. مرحله خروجی LMD18245T مطابق مدار پل ساخته شده است و شامل تمام عناصر محافظ لازم - دیودهای پرسرعت نصب شده به موازات سوئیچ های خروجی است. بنابراین، می توان به راحتی موتور را بدون کمک رله های قدرتمند، مدارهای کنترل اضافی و عناصر محافظ معکوس کرد. معکوس با اعمال یک واحد منطقی به سوئیچ "جهت" (S1) انجام می شود. علاوه بر این، این آی سی اجرای حالت ترمز اجباری موتور را در لحظه توقف آسان می کند. این کار با بستن سیم پیچ روتور موتور انجام می شود. توقف با ترمز پس از حذف فرمان START با اعمال یک واحد منطقی به پایه 10 (ترمز ورودی) انجام می شود و سیم پیچ موتور توسط سوئیچ های داخلی راننده کوتاه می شود. در این طرح، یک حالت دوگانه کنترل توقف موتور اجرا میشود: اولاً، این یک محدودیت جریان به صفر با اعمال صفرهای منطقی به ورودیها برای برنامهریزی حداکثر سطح جریان (پینهای 8، 7، 6، 4) است. دوم، با اعمال یک واحد منطقی به ترمز ورودی ترمز (پین 10). این رویکرد توقف قابل اعتماد مکانیسم را به عنوان یک کل در یک موقعیت مشخص بدون استفاده از درپوش تضمین می کند. لازم به ذکر است که در مورد کلیتامین اجباری صفر به بیت های DAC به شدت ضروری نیست، همه اینها ارائه شده است ساختار داخلیمنطق آی سی LMD18245T و آی سی D1 (شکل 7) در صورتی که نیازی به حذف جهش تماس دکمه استارت موتور نباشد، می تواند اضافی در نظر گرفته شود.

ساده ترین روش برای کنترل سرعت موتور DC استفاده از آن است مدولاسیون عرض پالس(PWM یا PWM). ماهیت این روش این است که ولتاژ تغذیه به صورت پالس به موتور اعمال می شود. در این مورد، نرخ تکرار پالس ثابت می ماند، در حالی که مدت آنها ممکن است متفاوت باشد.

سیگنال PWM با پارامتری مانند چرخه وظیفه یا چرخه وظیفه مشخص می شود. این مقدار متقابل چرخه وظیفه است و برابر با نسبت مدت زمان پالس به دوره آن است.

D = (t/T) * 100%

شکل های زیر سیگنال های PWM را با چرخه های کاری متفاوت نشان می دهد.

با این روش کنترل، سرعت موتور متناسب با چرخه وظیفه سیگنال PWM خواهد بود.

مدار کنترل موتور DC ساده

ساده ترین مدار کنترل موتور DC شامل ترانزیستور اثر میدانی، که روی گیت آن سیگنال PWM اعمال می شود. ترانزیستور در این مدار نقش را ایفا می کند کلید الکترونیکی، سوئیچ یکی از خروجی های موتور به زمین. ترانزیستور در زمان طول پالس روشن می شود.

موتور در چنین گنجایشی چگونه رفتار خواهد کرد؟ اگر فرکانس سیگنال PWM کم باشد (واحد هرتز)، موتور به طور ناگهانی می چرخد. این امر به ویژه با چرخه کاری کوچک سیگنال PWM قابل توجه خواهد بود.

در فرکانس صدها هرتز، موتور به طور مداوم می چرخد و سرعت چرخش آن متناسب با چرخه کاری تغییر می کند. به طور کلی، موتور مقدار متوسط انرژی عرضه شده به آن را "درک" می کند.

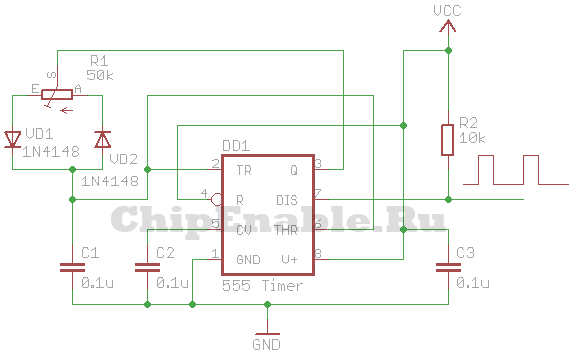

مداری برای تولید سیگنال PWM

مدارهای زیادی برای تولید سیگنال PWM وجود دارد. یکی از ساده ترین مدارها، مداری بر اساس تایمر 555 است. به حداقل قطعات نیاز دارد، نیازی به پیکربندی ندارد و در یک ساعت مونتاژ می شود.

ولتاژ تغذیه مدار VCC می تواند در محدوده 5 - 16 ولت باشد. به عنوان دیودهای VD1 - VD3، تقریباً می توانید هر دیودی را بگیرید.

اگر علاقه مند به درک نحوه کار این مدار هستید، باید به بلوک دیاگرام تایمر 555 مراجعه کنید. تایمر از یک تقسیم کننده ولتاژ، دو مقایسه کننده، یک فلیپ فلاپ، یک کلید جمع کننده باز و یک بافر خروجی تشکیل شده است.

خروجی برق (VCC) و تنظیم مجدد (بازنشانی) به منبع تغذیه مثبت، به عنوان مثال 5+ ولت و زمین (GND) به منهای وصل می شوند. کلکتور باز ترانزیستور (خروجی DISCH) از طریق یک مقاومت به توان به علاوه کشیده می شود و یک سیگنال PWM از آن حذف می شود. پین CONT استفاده نمی شود، یک خازن به آن متصل است. خروجی های مقایسه کننده های THRES و TRIG ترکیب شده و به یک زنجیره RC متشکل از مقاومت متغیر، دو دیود و یک خازن. پایه وسط مقاومت متغیر به پایه OUT متصل است. پایانه های شدید مقاومت از طریق دیود به خازن متصل می شوند که توسط ترمینال دوم به زمین متصل می شود. با توجه به این گنجاندن دیودها، خازن از طریق یک قسمت از مقاومت متغیر شارژ می شود و از طریق قسمت دیگر تخلیه می شود.

در لحظه روشن شدن برق، پایه OUT از سطح منطقی پایینی برخوردار است، سپس پایه های THRES و TRIG، به لطف دیود VD2، نیز خواهند بود. سطح پایین. مقایسه کننده بالایی خروجی را به صفر و پایینی را به یک تغییر می دهد. خروجی ماشه روی صفر تنظیم می شود (چون یک اینورتر در خروجی دارد)، سوئیچ ترانزیستور بسته می شود و پایه OUT تنظیم می شود. سطح بالا(چون او یک اینورتر در ورودی دارد). سپس خازن C3 از طریق دیود VD1 شروع به شارژ می کند. هنگامی که تا یک سطح مشخص شارژ می شود، مقایسه کننده پایین به صفر تغییر می کند و سپس مقایسه کننده بالایی خروجی را به یک تغییر می دهد. خروجی ماشه روی یک تنظیم می شود، سوئیچ ترانزیستور روشن می شود و پایه OUT پایین می آید. خازن C3 از طریق دیود VD2 شروع به تخلیه می کند تا زمانی که کاملاً تخلیه شود و مقایسه کننده ها ماشه را به حالت دیگری تغییر دهند. سپس چرخه تکرار خواهد شد.

فرکانس تقریبی سیگنال PWM تولید شده توسط این مدار را می توان با استفاده از فرمول زیر محاسبه کرد:

F = 1.44/(R1*C1)، [Hz]

جایی که R1 بر حسب اهم است، C1 بر حسب فاراد است.

با درجه بندی های نشان داده شده در نمودار بالا، فرکانس سیگنال PWM برابر با:

F = 1.44/(50000*0.0000001) = 288 هرتز.

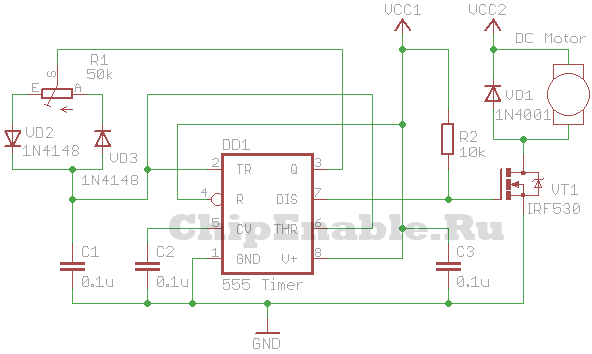

کنترل کننده سرعت موتور PWM DC

بیایید دو نمودار بالا را با هم ترکیب کنیم و دریافت کنیم یک مدار سادهکنترل کننده سرعت موتور DC که می تواند برای کنترل سرعت موتور اسباب بازی، ربات، میکرو مته و غیره استفاده شود.

VT1 یک ترانزیستور اثر میدانی نوع n است که قادر است حداکثر جریان موتور را در یک ولتاژ و بار شفت معین تحمل کند. VCC1 5 تا 16 ولت است، VCC2 بزرگتر یا مساوی VCC1 است.

به جای ترانزیستور اثر میدان، می توانید استفاده کنید دوقطبی n-p-nترانزیستور، ترانزیستور دارلینگتون، اپتو رله با توان مناسب.